Hybride Konstruktion: die erfolgreiche Kombination der verschiedenen Materialien Holz, Beton, Stahl

Um die heutigen Anforderungen an eine energetische, nachhaltige und zugleich wirtschaftliche Bauweise zu erfüllen, bietet sich die Verbindung von verschiedenen Baumaterialien zu einem „neuen“ Verbundbaustoff an. Insbesondere unter dem Aspekt der multifunktionalen Nutzung der Bauteile [1] übernimmt eine geeignete Verbindung verschiedener Baumaterialien ebenfalls eine wichtige Aufgabe. Die jeweiligen Materialien haben in Bezug auf Tragfähigkeit, energetische Nutzung, Nachhaltigkeit etc. entsprechende Vorzüge. Somit wird es zukünftig auch darum gehen, die Materialien zu kombinieren, um den maximal möglichen Vorteil in der Kombination der Materialien zu nutzen. Stahl und Beton werden bereits erfolgreich eingesetzt, um die hohen Beanspruchungen mit dem jeweiligen Material aufzunehmen. Auch anderweitig kann eine Materialkombination ein Problem lösen.

So ermöglicht z.B. ein Stegblech innerhalb von Rippen große Öffnungen, um Leitungen durchführen zu können. In der Verbindung mit einer vorgespannten Bewehrung werden somit hohe Tragwiderstände erzielt. Holzkonstruktionen bieten z.B. bei energetischen Überlegungen große Vorzüge. In Verbindung mit Betonbauteilen lassen sich dann diese Anforderungen optimal lösen. Allerdings gilt es, auf den Zeitpunkt und die Montage der beiden Materialien zu achten. Da Beton im frischen Zustand mit hoher Feuchtigkeit verbunden ist, muss das Holz davor geschützt werden. Das gelingt nur, wenn die einzelnen Teile separat hergestellt und erst später miteinander verbunden werden. Dazu bedarf es neuer Verbindungselemente, die entsprechend geo metrisch ausgebildet sind, um mit einem flüssigen Vergussmaterial dann verbunden zu werden.

Hybride Konstruktionen

Folgt man der Definition für das Wort Hybrid gemäß z.B. Wikipedia [2] lässt sich bereits der Zusammenhang und der Hintergrund von hybriden Konstruktionen verdeutlichen. Allgemein versteht man in der Technik unter Hybrid ein System, bei welchem zwei Technologien miteinander kombiniert werden.Die vorangestellte Bezeichnung Hybrid- betont ein aus unterschiedlichen Arten oder Prozessen zusammengesetztes Ganzes. Die Besonderheit liegt darin, dass die zusammengebrachten Elemente für sich schon Lösungen darstellen, durch das Zusammenbringen aber neue erwünschte Eigenschaften entstehen können.

In gleicher Weise formuliert die Zeitschrift Detail [3] die Eigenschaft einer hybriden Konstruktion:

Die Kombination der jeweils am besten geeigneten Baustoffe sowie die Verbindung traditioneller Bauweisen mit vorgefertigten Elementen optimieren Prozesse und spielen auch für die Energieeffizienz eine zunehmend wichtige Rolle.

Es geht insbesondere darum, aus bereits erprobten Lösungen neue Anwendungen zu kreieren, um auf die speziellen Anforderungen materialgerecht zu reagieren. Somit wird es möglich, zu Innovationen zu gelangen und insbesondere neue Bauteile bzw. neue Konstruktionen zu entwickeln. Somit befähigt der Umgang mit den unterschiedlichen Materialien und den unterschiedlichen Bauformen dazu, Neuland zu betreten und Lösungen in der Kombination dieser Stoffe zu finden. Die Beschäftigung mit diesen Themen lädt geradezu ein, neue Entwicklungen voranzutreiben.

Das Ziel muss es sein, die neuen Entwicklungen gegenüber den bisherigen Lösungen leistungsfähiger aber auch wirtschaftlicher zu machen. Diese Verbesserungen können sich in vielerlei Hinsicht zeigen, wie z.B. einer effizienteren Fertigung, einer gesteigerten Tragfähigkeit bzw. Gebrauchstauglichkeit, einer einfacheren Montage aber auch in der Beschleunigung des Bauprozesses.

Kombination von verschiedenen Materialien

Die Kombination von verschiedenen Materialien zu einem Hybridbaustoff ist immer auch mit der Lösung des Verbunds zwischen den beiden oder mehreren unterschiedlichen Materialien verbunden. Oftmals spricht man in diesem Zusammenhang auch vom Verbundbaustoff. Der klassische Stahlbeton ist bereits ein solcher Hybridbaustoff. Die beiden Materialien Beton und Stahl gehen gemeinsam eine Verbindung ein und nutzen die Vorteile der jeweiligen Baustoffe. Der Werkstoff Beton übernimmt auf ideale Weise die Druckkräfte und der eingebettete Stahl eignet sich zur Aufnahme der Zugkräfte. Dies entspricht exakt der vorgenannten Definition von einem Hybridbaustoff.

Maßgeblichen Anteil an der Leistungsfähigkeit des hybriden Bauteils hat die Qualität der Verbindung der beiden Baustoffe, bzw. der beiden Bauteile aus dem unterschiedlichen Baustoff. Hierbei unterscheidet man zwischen einem kontinuierlichen Verbund einerseits und dem punktförmigen Verbund anderseits. Der kontinuierliche Verbund lässt sich nur über eine gleichmäßige Einbettung erzielen. Da diese Option nicht immer möglich ist, wird oftmals auf die punktförmige Verbindung innerhalb eines definierten Abstands ausgewichen. Nachfolgend werden einige Anwendungen beschrieben, die sowohl die eine oder andere Verbindung aufzeigen.

Hybride Bauteile aus Beton in Verbindung mit Beton

Insbesondere im Fertigteilbau gibt es eine lange Tradition, bei großformatigen und schweren Bauteilen den Querschnitt aufzulösen und die entsprechenden Querschnittsteile einzeln herzustellen, um diese dann zumeist im Endzustand über Verbund zusammen zu fügen. Die unterschiedlichen Verformungen der einzelnen Querschnittteile infolge Kriechen und Schwinden sind immer wieder Gegenstand verschiedener Untersuchungen.

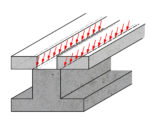

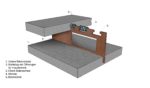

Bei den neuartigen Deckenkonstruktionen mit Sandwichquerschnitt wird diese Technik mit Vorzug angewendet, um den Deckenhohlraum herzustellen. Vorgefertigte Platten mit der unteren Schale und den aufgesetzten Rippen werden als Halbfertigteil geliefert und die obere Platte wird auf der Baustelle ergänzt und dann verbunden. Das kann auf verschiedene Weisen umgesetzt werden. Wenn die Platte in Ortbeton erstellt wird, braucht es eine verlorene Schalung zwischen den Rippen. Diese wird als selbsttragende Rippenplatte aus Blech verlegt und wirkt dann im Endzustand als monolithische Einheit. Die Verbindung der verschiedenen Bauteile erfolgt kontinuierlich, da der flüssige Beton die Anschlussbewehrung aus den Rippen einbettet.

Alternativ kann die obere Platte bereichsweise auch als Fertigteil ausgebildet werden, die seitlich auf die Rippen aufgelegt wird, um mit diesen über einer punktuellen Verbindung verbunden zu werden. Die vorgesehenen Aussparungen in der Rippe und der Zwischenplatte werden dann mit Beton vergossen.

Eine weitere Alternative besteht darin, die gesamte obere Platte als Fertigteil auszubilden. Dabei verbleiben einzelne Öffnungen in der oberen Platte, über die dann die punktuelle Verbindung der beiden Betonfertigteile hergestellt wird.

Hybride Bauteile aus Beton mit Stahl

Bei dieser Kombination der beiden Materialien handelt es sich um die als klassische Verbundkonstruktion bekannt gewordene Bauweise. Stahlbauteile mit einem typischen Stahlprofil als Querschnitt werden mit einem Betonquerschnitt verbunden. Auf einem gewalzten Stahlprofil mit Doppel-T Querschnitt wird ein rechteckiger Betonquerschnitt aufgesetzt. Die Verbindung erfolgt über punktuelle Elemente wie z.B. Kopfbolzen. Auch hier werden die beiden Materialien entsprechend ihrer jeweiligen besonderen Eigenschaft eingesetzt. Die Verbindung erfolgt mit kontinuierlich angeordneten Kopfbolzen. Eine interessante Alternative stellen an die Anforderungen angepasste Trägerquerschnitte dar, die als steifes Element z.B. für einen deckengleichen Gurtstreifen eingesetzt werden. Für die vorgefertigten Deckenplatten in Form von Spannbetonhohlplatten (i.d.R.) bildet der Träger ein Auflager. Die Lastabtragung erfolgt von den einachsig gespannten Fertigteilplatten über die deckengleichen Unterzüge zu den Stützen. Damit gelingt es, mit vorgefertigten Deckenelementen, die nur in einer Richtung die Last abtragen, eine Flachdecke herzustellen. Unter dem Begriff der „SLIM FLOOR“ Decken ist diese Technologie mit den Verbundträgern bekannt. Der Verbund des Stahlträgers mit dem Beton erfolgt über speziell geformte Öffnungen in den Blechstegen.

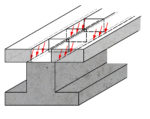

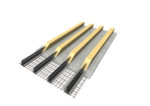

Analog zu dieser Anwendung lässt sich auch ein einzelner Stahlsteg direkt in einer Stahlbetonrippe einbetten, um die Tragfähigkeit dieser Rippe zu erhöhen. Im Gegensatz zu den Stahlprofilen bestehend aus Steg und Flanschen dient das alleinige Stegblech zur Steigerung der Querkrafttragfähigkeit. Diese Thematik ist bei Rippenplatten mit niedriger Höhe anzutreffen, deren schlanke Rippen oftmals große Aussparungen aufweisen. Insbesondere die multifunktionalen Deckenplatten mit Sandwichquerschnitt weisen zwischen den beiden Tragschalen einen nutzbaren Hohlraum für die Anordnung der Installationsleitungen der Haustechnik auf. Die Leitungsquerschnitte (z.B. die Lüftungsleitungen) beanspruchen oftmals die gesamte zur Verfügung stehende Höhe des Hohlraums. Da die Leitungen auch die Rippen queren, müssen die Aussparungen in den Rippen die gleiche Höhe wie der angrenzende Hohlraum aufweisen. In Verbindung mit den sonstigen Abmessungen der Leitungen entstehen oftmals Öffnungen in den Stegen, deren Breite in der Größenordnung der gesamten Deckenstärke erforderlich wird. Aufgrund der geometrischen Randbedingungen lässt sich in diesem Bereich i.d.R. kein Stahlbetonfachwerk mehr vorsehen, welches die Querkraft mit den üblichen Druck- und Zugdiagonalen aufnehmen kann. In diesem Fällen wird es dann erforderlich, über ein Stahleinbauteil in Form eines Stahlblechs mit entsprechender Blechstärke sowohl die Querkraft als auch die an der Aussparung entstehenden Sekundärmomente aufzunehmen. In dem Stahlblech selbst wird dann die gewünschte Aussparung ausgeschnitten. Die verbleibenden Blechteile oberhalb und unterhalb der Öffnung erzeugen dann den Widerstand zur Aufnahme der Querkräfte.

Auch in diesem Anwendungsfall geht es um den Verbund von Stahlblech und Beton. Die Ober- und Unterseite des Stegblechs muss jeweils in den dünnen Schalen des Sandwich

querschnitts verankert werden. Das erfolgt über Verbunddübel, die ihre Last aus dem Blech in den Beton einleiten. Die ersten Versuche dieser neuartigen Anwendung [4] nutzten die Möglichkeit, den kontinuierlichen Verbund mit seitlich am Stegblech angebrachten Kopfbolzen. Die seitlich angebrachten Kopfbolzen am oberen und unteren Rand des Stegblechs ragen in die Betonschalen hinein. Für die Ausführung und den Einbau in den Betonrippen werden die Stegbleche über die gesamte Trägerlänge vorgerüstet. Diese bestehen aus dem Stegblech selbst inklusive der seitlichen Kopfbolzen, der Bügelbewehrung und dem Vorspannkabel.

Mit dieser Lösung ist die geforderte Leistungsfähigkeit für den Querkraftwiderstand vollends gegeben. Die Wirtschaftlichkeit zwang jedoch zu einer Alternative für den Ersatz der Kopfbolzen. Deren Befestigung am Stegblech fordert einen großen manuellen Aufwand und einen hohen Energieverbrauch für Schweißverbindung zwischen Kopfbolzen und Blech.

Unter Berücksichtigung aller Randbedingungen wurde dann eine Verbindung mit Hilfe von Betondübel gefunden. Diese Verbindungstechnik bietet sich insbesondere bei der Verwendung des Stegblechs an. Denn die geometrische Form der Betondübel lässt sich direkt aus dem Blech herausschneiden. Damit reduziert sich der manuelle Aufwand maßgeblich, und der Energieverbrauch konnte ebenfalls deutlich verringert werden. Zudem ist dieses Einbauteil in seiner Geometrie weit weniger sperrig und ermöglicht einen einfacheren Einbau im Werk als die Variante mit den seitlichen Kopfbolzen.

Mit dieser Ausführung wurde eine wirtschaftliche Lösung für eine Stahlbeton Verbundkonstruktion gefunden, die sich insbesondere bei geringen Abmessungen des Querschnitts bewehrt hat. Die verschiedenen Umsetzungen mit den ausgeführten Deckenelementen haben die Leistungsfähigkeit der hybriden Konstruktion erfolgreich belegt.

Die Technik mit den Betondübeln hat mittlerweile auch bei anderen Anwendungen Einzug gehalten. Bei Fassadenbauteilen mit vorgesetzter Schale wird diese Verbindung mittlerweile erfolgreich getestet [5].

Hybride Bauteile aus Beton mit Holz

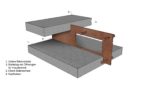

Der Baustoff Holz wird allgemein als sehr nachhaltiges Material betrachtet. Zudem bieten heutige Fertigungsverfahren zur Herstellung von Holzträger, die tragenden Fasern der Hölzer gezielt in die gewünschte Richtung auszurichten, so dass eine hohe Zug- und Druckbeanspruchung möglich wird. Für tragende Fassaden ist der Werkstoff ideal geeignet, insbesondere da die Konstruktion aus Holz als großformatige Tafel (Holzrahmenbauweise) vorgefertigt werden kann. Diese Bauweise trägt mit zur Beschleunigung des Bauprozesses bei. Während in diesem Fall das geringe Eigengewicht und die hohe Tragfähigkeit von Vorteil ist, erweist sich die geringe Masse bei Deckenkonstruktion als Nachteil. Denn mit einer geringen Masse lässt sich i.d.R. kein ausreichender Schallwiderstand erzielen. Auch fehlen die Möglichkeiten, um eine energieeffiziente Bauteilaktivierung innerhalb der Holzelemente zu installieren. Aus besagten Gründen kann die Kombination von Holz in Form von Trägern mit einer durchgehenden dünnen Betonplatte die genannten Nachteile einer Holzdeckenkonstruktion ausgleichen. Der Holzträger wird in Verbindung mit der Betonplatte zur Aufnahme der äußeren Einwirkungen genutzt. Gleichzeitig ergeben sich jedoch Möglichkeiten, die vorgefertigten Deckenelemente mit einer Holzrahmenbauweise für die Fassade optimal zu verbinden. Die Rohrleitungen für die Bauteilaktivierung, sowie weitere Leerrohre für die Elektroinstallationen werden traditionell in der dünnen Betonplatte eingebettet. Damit sind auch die Voraussetzungen für eine Klimatisierung der Räume gegeben, denn effizienter lässt sich das Raumvolumen nicht beheizen bzw. kühlen. Davon zeugt die weite Verbreitung der Bauteilaktivierung in den Neubauten.

Allerdings gilt es auf die Verbindung von Holz mit Beton und deren Herstellung besonders zu achten. Der trockene Baustoff Holz sollte nicht mit dem bei der Herstellung feuchten Beton in Berührung kommen. Am Markt existieren bereits einige Vorschläge für die Verbindung der beiden Bauteile, wie z.B. in Holz eingedrehte Schrauben, in das Holz eingeklebte gelochte Bleche sowie einige weitere Vorschläge. Bei diesen Lösungen wird der Holzbalken mit der Verbindung für den Schub innerhalb der Schalung der Betonplatte vor dem Vorgang des Betonierens fixiert. Dabei kommt der Holzträger zwangsläufig mit dem frischen Beton in Kontakt. Das geht soweit, dass der Holzträger sogar mit Beton verschmutzt werden kann, wenn die Platte im Fertigteilwerk betoniert wird.

Um diesen Vorgang zu umgehen, wurde eine neuartige Verbindung entwickelt, die aus einem einzelnen Einbauteil aus Blech sowohl für den Beton als auch für den Holzträger besteht. Die beiden Bauteile mit dem jeweiligen Blecheinbauteil werden unabhängig voneinander hergestellt. Das ermöglicht auch, innerhalb der jeweiligen Fertigung das entsprechende Bauteil mit der zugehörigen Teilverbindung herzustellen. Erst auf der Baustelle werden die materialbezogenen Bauteile dann zusammengefügt. Dazu werden die beiden Verbindungselemente ineinandergefügt und mit einem leistungsfähigen Mörtel fest miteinander verbunden. Diese Vorgehensweise gewährleistet die flexible Handhabung von zwei individuell hergestellten Bauteilen.

Mehr Flexibilität mit hybriden Bauteilen

Um die Anforderungen an leistungsfähige und multifunktionale Bauteile zu erfüllen, muss bei der Fertigung von vorgefertigten Elementen auch die Kombination von unterschiedlichen Materialien berücksichtigt werden. Jeder Baustoff für sich ist bereits ausreichend leistungsfähig. In der geschickten Kombination zweier oder mehrere Baustoffe zu einer neuartigen Konstruktion liegt noch ausreichend Potential, um die Tragfähigkeit aber auch die Gebrauchstauglichkeit der Konstruktion zu steigern. „intelligente“ Bauteile erfordern eine Vorfertigung und die maximale Ausnutzung der verwendeten Baustoffe. Wie gezeigt, bestehen vielerlei Möglichkeiten, die einzelnen Materialien zu einer hybriden Konstruktion zu verbinden.

Literatur

[1] Thomas Friedrich: Die Bauteile haben multifunktionale Eigenschaften; BWI 5, 2018

[2]Wikipedia: https://de.wikipedia.org/wiki/Hybrid

[3]Zeitschrift Detail: Hybride Konstruktion 12/2015

[4]Europäische Patentschrift; EP 2 096 220 B1: Vorgespanntes Hohlplattenelement

[5]F. Penkert, M. Pahn: Behaviour of thin puzzle-shaped composite Dowels in multi-layer Wall Elements, FIB Symposium 2019, Mai 2019

Innogration GmbH

Cusanusstraße 23

54470 Bernkastel-Kues, Deutschland

T +49 6531 968260

office@innogration.de

www.innogration.de