Nachhaltige Deckenkonstruktion für den Hochbau

Nachhaltigkeit bei Betonbauten bedeutet unter anderem Betonvolumen einzusparen. Da die Hochbaudecken einen maßgeblichen Anteil am Gesamtvolumen der Hochbaukonstruktion ausmachen, liegt es nahe, bei diesen Elementen über Maßnahmen zur Reduktion der Masse nachzudenken. In dieser Betrachtung lohnt ein Blick auf die Entwicklung des Stahlbetonbaus und im Besonderen auf die Geschichte

der Deckenkonstruktionen.

Die Entwicklung der Stahlbetondecke

Die ersten Decken in Stahlbeton (1895) waren geprägt von tragenden Unterzügen in Haupt- und Nebenrichtung und einer dünnen Platte, die zwischen den Unterzügen gespannt wurde. Diese Konstruktionsform orientierte sich teilweise an der Stahlbauweise mit ihren Trägern. Diese Konstruktionsform wurde jedoch auch gewählt, um möglichst viel Material einzusparen. Denn in den Anfängen des Stahlbetons war das Material sehr teuer, während die Lohnkosten günstig waren. Deshalb konnte man sich erlauben, die aufwendigen Schalungsarbeiten für die Haupt- und Nebenunterzüge umzusetzen. Schon kurze Zeit später (1910) wurde bereits die Flachdecke beziehungsweise die Pilzkopfdecke (s. Robert Maillart) vorgestellt. Allerdings ließ sich diese Konstruktion nur mit einem deutlich höheren Materialverbrauch im Vergleich mit den Unterzugsdecken umsetzen.

Anstelle der „ausgehungerten“ Konstruktion verschwendete die Flachdecke mit konstanter Deckenstärke Material an Stellen, wo es nicht gebraucht wurde. So blieb es lang bei den Rippendecken. Selbst in den 1970er Jahren hat man noch für die weitgespannten Decken mit Rippen geplant, indem zum Beispiel der Verlauf der Rippen dem Kraftfluss nachempfunden wurde. Exemplarisch steht für diese Anwendung die so genannte „Knochendecke“ für den Zoologie-Hörsaal der Universität Freiburg (1968). Aufwendige Schalkörper ermöglichten eine Rippenstruktur angepasst an den Kraftverlauf, um den mehrachsigen Lastabtrag sicher zu stellen.

Die weitere Entwicklung war geprägt von den steigenden Lohnkosten und den günstiger werdenden Materialpreisen. In Verbindung mit weiteren technologischen Fortschritten wie zum Beispiel eine effiziente Schubbewehrung war damit der Weg der Flachdecke vorgezeichnet. Die einfache Schalung und die einfache Bewehrung in Form von Matten reduzierte den Lohnkostenanteil in erheblichem Maße. Das hat man jedoch mit einem verschwenderischen Umgang mit dem Material Beton erkauft. Sonst wäre nicht zu erklären, dass die durchgehende konstante Deckenstärke sich ausschließlich an den maximalen Beanspruchungen über der Stütze orientiert. Dies verwundet umso mehr, als diese Zone gerade einmal 4 % der gesamten Fläche eines Felds ausmacht. Die Beanspruchungen in der übrigen Fläche wie zum Beispiel in Feldmitte und in den Gurtstreifen ist um den Faktor 4 beziehungsweise 5 geringer als über der Stütze. Eine mögliche Alternative bietet die Stützenkopfverstärkung mit einer größeren Deckenstärke im Bereich des Auflagers und reduzierten Werten in übrigen Feldbereichen. Auch eine Vorspannung in den Gurtstreifen reduziert die Deckenstärke einer Flachdecke, da durch die kontinuierliche Unterstützung infolge der Umlenkkräfte ein Lastabtragung entsteht, so dass sich der übrige Bereich wie eine vierseitig gelagerte Platte verhält.

Möglichkeiten der Materialreduktion

Heutzutage muss ein Umdenken erfolgen, und damit die Abkehr von der reinen Flachdecke. Man muss nicht direkt zu der Rippendecke beziehungsweise zur Unterzugsdecke zurückkehren, denn es gibt zwischenzeitlich viele weitere Optionen, den Betonquerschnitt auszuhöhlen. Genannt wurde bereits der Einsatz einer variablen Deckenstärke und die Vorspannung. So liefert die Spannbetonhohlplatte bereits seit geraumer Zeit den Beweis dafür, wie der Deckenquerschnitt mit Hohlräumen versehen werden kann, ohne die statische Leistungsfähigkeit zu beeinträchtigen. Aus heutiger Sicht bestimmen vier Maßnahmen die weitere Entwicklung, um Beton einzusparen:

• der Sandwichquerschnitt,

• die konsequente Vorfertigung,

• eine vorgespannte anstelle einer schlaffen Bewehrung,

• die einachsige Lastabtragung und damit die Notwendigkeit einer Auflagerung auf einem (deckengleichen) Unterzug.

Optimaler Deckenquerschnitt

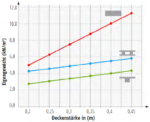

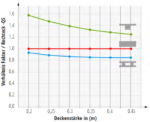

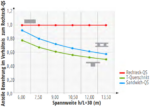

Um die optimale Querschnittsform unter Beachtung der Nachhaltigkeit für eine Flachdecke zu ermitteln, wurden drei mögliche Querschnittsformen (Abb. 1) in Verbindung mit der Flachdeckenkonstruktion auf ihre Leistungsfähigkeit hin untersucht. Der Vollquerschnitt wurde sowohl mit dem T-Querschnitt als auch mit dem Sandwichquerschnitt verglichen. Als Kriterium für den Vergleich dient die gleiche Durchbiegung eines Plattenstreifens unterschiedlicher Spannweite mit den jeweiligen Deckenquerschnitten. Bei der Berechnung geht dann sowohl die Querschnittsteifigkeit als auch das Eigengewicht in die Betrachtung ein. Die geringeren Biegesteifigkeiten werden dann durch das geringe Eigengewicht kompensiert. Bei der Ermittlung der Durchbiegung geht das Verhältnis von Einwirkung q zu Steifigkeit I direkt ein. Der Faktor q/I bestimmt die Größenordnung der Durchbiegung. Im Vergleich zum Vollquerschnitt signalisiert ein geringer Faktor eine verbesserte Leistungsfähigkeit.

Für verschiedene Querschnittshöhen zeigt der Sandwichquerschnitt eine geringfügig bessere Leistung als der Vollquerschnitt. Der T-Querschnitt schneidet deutlich schlechter ab (Abb. 2). Das zugehörige Biegemoment fällt beim Sandwichquerschnitt geringer aus, was zu weiteren Einsparungen von bis zu 40 % bei der Bewehrung führt. Mit der Verwendung einer Vorspannung kann die Leistungsfähigkeit des Sandwichquerschnitts gegen- über dem Vollquerschnitt weiter gesteigert werden (Abb. 3). Sowohl der T-Querschnitt als auch der Sandwichquerschnitt passen sich mit ihrer Querschnittsgeometrie den Anforderungen an den Biege- und Schubwiderstand an. Der Biegewiderstand setzt sich alleine aus der relativen kleinen Druckzone (0,10 < x/d < 0,30) und der zugehörigen Zugzone zusammen. Der Schubwiderstand erfolgt über den bewehrten Steg. Der Sandwichquerschnitt bildet die Flachdeckenkonstruktion aufgrund der glatten Deckenuntersicht am besten ab.

Ausführung der Flachdecke mit vorgefertigten Platten mit Sandwichquerschnitt

Aufgrund dieser Überlegungen liegt es nahe, zukünftig den Sandwichquerschnitt für den Einsatz bei der Flachdecke zu verwenden. Wie eingangs bereits festgestellt, erfolgt die Ausführung über vorgefertigte Plattenelemente. So lassen sich die Hohlräume zwischen der oberen und unteren Platte präzise herstellen. Das erfolgt entweder mit einem Verdrängungskörper oder einer verlorenen Schalung zwischen den Rippen. Die untere Schalung und die Rippen werden als Halbfertigteil hergestellt während die obere Schale in der Regel in Ortbeton erstellt wird. Die Ortbetonschicht stellt auch die druck- und zugfeste Verbindung der Platten untereinander her und übernimmt die Scheibenwirkung der Geschossdecke. Da die vorgefertigten Platten

aufgrund der gerichteten Rippenanordnung die Last in einachsiger Richtung abtragen, bedarf es eines Unterzugs entlang der Stützenachse. Dieser wird jedoch ohne Not als deckengleicher Unterzug (Abb. 4) mit Vollquerschnitt innerhalb des Gurtstreifens ausgeführt. Die Lasten werden dann wie bei einem Trägerrost vom Feldbereich zum Gurtstreifen und von dort zu den Stützen abgetragen. Zur Aufnahme der Schubbeanspruchungen wird das vorgefertigte Halbfertigteil für den Gurtstreifen gleichzeitig mit einer Bügelbewehrung ausgestattet. Auf die sonst erforderliche Schubbewehrung in Form einer Durchstanzbewehrung kann in diesem Fall verzichtet werden. Bei großen Stützenabständen wird die vorgefertigte Gurtstreifenplatte ergänzend vorgespannt. Das kann entweder mit vor Ort eingebauten Monolitzen erfolgen oder das vorgefertigte Plattenelement wird bereits im Werk im Spannbett vorgespannt. In letzterem Fall wirkt der hoch überdrückte Fertigteilquerschnitt wie ein überdimensionales Zugelement. Dank der Vorspannung wird aus dem Betonquerschnitt ein leistungsfähiges Zugelement mit hoher Steifigkeit. Somit ist auch sichergestellt, dass der Querschnitt unter Gebrauchslasten die Zugfestigkeit nicht überschreitet. Der Querschnitt verbleibt homogen und ohne Risse. Aufgrund der unterschiedlichen Betonalter erfolgt eine Kriechumlagerung, so dass ein Teil der Biegemomente aus der Spannbettvorspannung vom Feldbereich in den Stützenbereich umgelagert wird. Damit werden die Stützenmomente aus äußerer Einwirkung reduziert (Abb. 5).

Die vorgespannten Gurtplatten werden zwischen den Stützen eingebaut. Senkrecht dazu liegen die übrigen Elementplatten. Mit Hilfe einer Bügelbeziehungsweise Aufhängebewehrung werden die Lasten aus der Elementplatte in den Gurtstreifen übertragen. Durch die Ergänzung in Ortbeton für die obere Platte und den restlichen Querschnitt des Gurtstreifens entsteht eine monolithische Deckenkonstruktion.

Vorteile des Sandwichquerschnitts

Der Sandwichquerschnitt bietet weitere Vorteile, wie zum Beispiel die Integration der Komponenten der Haustechnik. Idealerweise lassen sich Rohrleitungen für ein Heizregister bereits im Werk in die unteren Platte einlegen (Abb. 6). Die mit Wasser durchströmten Rohrregister erlauben eine vollständige Klimatisierung der Räume. Da die einzelnen Rohrregister sich an den Abmessungen der vorgefertigten Platten orientieren, wird eine Einzelraumregelung möglich. Dank der dünnen unteren Platte mit der geringen Masse und dem angeschlossenen

Hohlraum (ausgeführt als Luftraum oder als Dämmung) verbleibt die eingespeicherte Wärmeenergie nahe der Oberfläche und erlaubt eine schnelle Reaktionszeit bei einer hohen thermischen Leistung.

Die Leistung im Heizfall beträgt circa 50 W/m² und im Kühlfall kann man mit bis zu 70 W/m² rechnen.Diese Werte sind ausreichend für eine optimale Klimatisierung der Räume. Da die Wärmeenergie über eine große Fläche an den Raum abgegeben wird, genügt eine Niedrigtemperatur von circa 30 °C als Vorlauftemperatur. Dieser Wert erlaubt die Nutzung von Umweltenergie um damit vollständig auf erneuerbare Energie zu setzen. Derart lässt sich weitere Energie während des Betriebs einsparen. Unter den genannten Aspekten handelt es sich nicht nur um ein sehr wirtschaftliches Gesamtsystem, sondern es fördert zusätzlich den Gedanken der Nachhaltigkeit auch während der Betriebsdauer. Der Hohlraum lässt sich zusätzlich für die Leitungsführung und sonstige TGA-Komponenten nutzen (Abb. 7). Die Lüftungsleitungen mit den großformatigen Zuleitungen, den Verteilern und den Stichleitungen finden darin Platz. Die dezentralen Heizverteiler mit der entsprechenden Zoneneinteilung werden im Hohlraum zwischen den Rippen angeordnet. Die Anschlüsse der einzelnen Register werden im Hohlraum bis zum Verteiler geführt.

Schlussfolgerung und Fazit

Flachdecken lassen sich auch mit einem deutlich optimierten Querschnitt herstellen. Vorgefertigte Platten mit Sandwichquerschnitt werden im Layout so angepasst, dass die Flachdecke mit konstanter Deckenstärke erhalten bleibt. Die Beschränkung der tragenden Elemente im Querschnitt auf ein Minimum erlaubt eine Einsparung an Betonvolumen von bis zu 40 %. Damit wird nicht nur Beton in der Decke, sondern auch in den weiteren tragenden Bauteilen wie Stützen und insbesondere bei den Fundamenten eingespart. Diese Einsparungen führen zu einer sehr nachhaltigen Baukonstruktion. Die zusätzlichen Vorzüge einer Sandwichkonstruktion liegen in der nahezu vollständigen Integration der Komponenten der Haustechnik in der Deckenkonstruktion beziehungsweise im Hohlraum. Besonders hervorzuheben ist das in der unteren Platte integrierte Rohrregister zur vollständigen Klimatisierung. Der Betrieb mit Niedrigtemperatur erlaubt die direkte Verwendung von erneuerbarer Umweltenergie zum Heizen, aber auch zum Kühlen. Die Vorfertigung, nicht nur der Rohbaukomponenten, sondern auch der Einbau der TGA-Komponenten im Werk führt zu sehr wirtschaftlichen Ausführungen. Zudem wird weitere Energie im Bauablauf gespart, da die Elemente der Haustechnik direkt mit den Bauteilen des Rohbaus in das Gebäude eingebaut werden.